0 前言

国家的碳中和、碳达峰的“双碳”政策和实行能源消耗总量和强度的“能耗双控”政策对高耗能的水泥行业造成了较大影响,水泥行业在环保节能方面需遵循更高的标准要求。根据 2021年发 布的 GB16780《水泥单位产品能源消耗限额》,单位熟料产品综合电耗的水泥熟料能耗限额3级≤61 kWh/t,2 级≤57 kWh/t,1 级≤48 kWh/t,可以看出对高能耗水 泥企业进行更高的规范要求,能耗控制力度不断加大,水泥企业也同时面临限电停产等情况。目前现有的水泥生产线,经过多年的运行,普遍存在设备老化、系统不稳定、烧成热耗高、系统电耗高等问题。

为此需对现有生产线实施技术改造,以达到节能降耗的目的。通过节能降耗可以为水泥企业提高经济效益,具有广阔的市场和环保、社会效益。

1 早期水泥厂预分解系统电耗高的原因分析

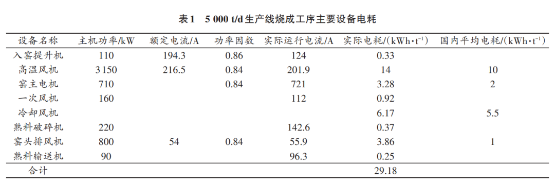

烧成工序的电耗范围从生料出库到熟料入库,原煤入磨到煤粉入煤粉仓,包括燃料制备及生料预热分解、熟料煅烧、熟料冷却和废气处理消耗的电量。某5 000 t/d生产线烧成工序主要设备电耗数据见表1。

由表 1 可以看出,烧成工序电能消耗主要来源于高温风机、窑主传、篦冷机冷却风机、窑头排风机。若想降低烧成工序电耗,可从这几个主要设备着手。

影响烧成工序电耗的主要因素有以下几方面:

(1)海拔的影响。在高海拔地区,配置相同的系统,产量有所降低,系统工况风量增加,导致系统电耗增加。电机在高海拔下运行,由于气压低,散热条件差,损耗增加,运行效率降低,导致电耗增加。

(2)烧成系统局部规格偏小,系统阻力增加。

(3)风机选型不合理,高温风机、窑头排风机存在大马拉小车现象。

(4)风机效率低。

(5)产量及运转率对电耗的影响。当产量高、运转率低或产量低、运转率低的情况下,导致系统电耗上升。

(6)生料易烧性的影响。若熟料 f-CaO 含量偏高,熟料 KH 值偏低,生料易烧性不好,导致产量降低,系统单位熟料电耗增加。

其他因素如系统漏风、系统操作不合理、阀门故障,阀门无法正常开启关闭,导致局部阻力大也会影响烧成工序的电耗。

2 降低系统电耗措施

2.1 降低预热器系统的阻力

在保证旋风筒分离效率前提下,采取以下措施来进一步降低系统阻力:

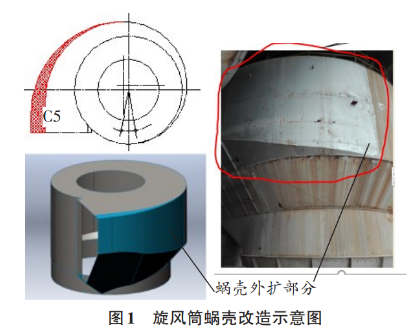

(1)对旋风筒结构进行优化改造。核实旋风筒结构尺寸,根据生产线实际运行情况,C1 旋风筒可采取整体更换并放大 C1 旋风筒规格或局部加大其进出口尺寸;C2~C5旋风筒采取扩大蜗壳方式,降低其进口风速,降低系统阻力;调整内筒尺寸等措施来降低系统阻力。

(2)在旋风筒出口与连接风管处选取合理的的结构型式,旋风筒进风口设置斜板,消除水平段,减少积料,减少局部阻力损失。

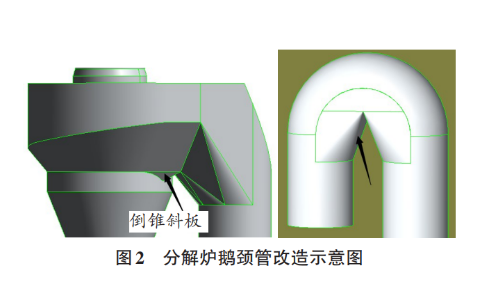

(3)分解炉鹅颈管改造。分解炉鹅颈管圆弧弯头改造成尖顶形式,以减少积灰,降低阻力,见图2。

(4)三次风管改造。可将两路对冲的三次风管 改成一路旋切入炉方式,减少三次风管本身阻力,从而降低系统电耗。

(5)窑尾烟室及窑缩口改造。原有窑尾缩口直径偏小,窑尾斜坡处截面积偏小,窑内阻力偏大,改造采取更换整个烟室,扩大烟室斜坡处截面和窑尾缩口尺寸,必要时更换窑尾密封。改造后可改善窑内通风不畅,窑尾密封处冒灰现象,利于系统操作,并降低系统阻力。

2.2 进入系统冷风量的控制

(1)窑尾、窑头密封。更换为新型窑尾、窑头密封,减少系统漏风量。

(2)煤粉输送及一次风机改造。提高煤粉输送固气比,采用高风压、低一次风窑头燃烧器,改造一次风机和送煤风机,减少冷风进入系统,降低电耗。

2.3 风机效率控制

工艺风机高温风机、窑头排风机根据生产线实际运行情况,核实最佳工况点运行参数,风机采用高效节能变频风机,从而提高风机效率,降低电耗。

2.4 系统漏风

严格把控系统各个漏风点,减小系统漏风,减轻风机运行负荷,降低系统阻力。

2.5 操控优化

(1)测定烟室、分解炉出口、C1 出口氧含量来 判定系统是否存在窑尾拉风过大现象,合理匹配分解炉内三次风、煤、料的关系。建议分解炉出口氧含量在1.5 %左右,C1出口氧含量控制在2%以下。

(2)检测预热器出口含尘浓度判断是否因C1筒分离效率低、出口含尘浓度过高导致高温风机负载增大。

(3)在保证出熟料温度的前提下,减少不必要的供风,建议最后两台风机改变频调速。

(4)调整原料配料及配比,改善生料的易烧性。

(5)优化窑头燃烧器的结构与操作,提高系统产量。

3 改造应用效果

通过分解炉扩容,三次风管改造,烟室和窑尾密封改造,更换撒料箱和局部料管改造,分解炉送煤系统改造,冷却风机改造等降低电耗的改造措施,实际运行三年以上的中国水泥厂# 3线改造前后主要性能指标情况见表2。

由表 2可以看出,改造后窑的产量提高了100 t/ d;废气温度下降 20 ℃;出口负压下降了400 Pa;综合电耗下降 1.68 kWh/t。通过节能降耗技改后,整体运行质量得到进一步提升,技改前存在的系统热回收效率低、C1出口温度高、系统阻力大、系统电耗高的问题得到明显改善,熟料质量稳定,产量得到进一步提升,各项主要经济指标得到不同程度的优化。

4 结语

基于碳排放、能源配额制度下的现实需求,通过对水泥厂预分解系统电耗的改造措施分析,不断探索绿色、节能、高效烧成技术,不仅有助于企业提高产量、节能降耗、提高经济效益和社会效益、推动企业的技术进步,而且也为以后其它类似的工程项目的技术升级改造提供了参考。