全球能够生产石英坩埚级高纯石英砂的矿山极为稀缺,石英坩埚产业使用的绝大部分高纯石英砂依赖美国斯普鲁斯派恩的花岗伟晶岩(白岗岩)型高纯石英原料矿供给,而该矿山的矿业权由矽比科北美公司(Sibelco North America)和挪威石英股份(The QuartzCorp.)持有。我国目前尚未发现规模大、品质稳定的石英坩埚级高纯石英原料。

为了节约高纯石英砂用量,坩埚企业通常采用混合装料法生产,即将纯度略低的高纯石英砂用在坩埚外层,而将纯度最好、与硅熔体接触的高纯石英砂用在坩埚内层,也因此有了坩埚内层砂、外层砂的名称、需求量、价格的区别。据行业信息显示,国内目前所用的坩埚内层砂基本采用美国斯普鲁斯派恩矿山生产的 4N8 级 IOTA CG 高纯石英砂,而外层砂矿源主要来自印度、安哥拉、巴西等国。不过,由于坩埚外层砂的境外矿石来源复杂、质量稳定性波动大;加之高纯石英砂品质对石英坩埚性能、单晶硅生长的影响和控制机理研究不足、行业保密性强等因素,使得坩埚外层砂尚未形成统一的质量标准。怎样通过矿石提纯后检测分析对选矿就显得尤为重要。

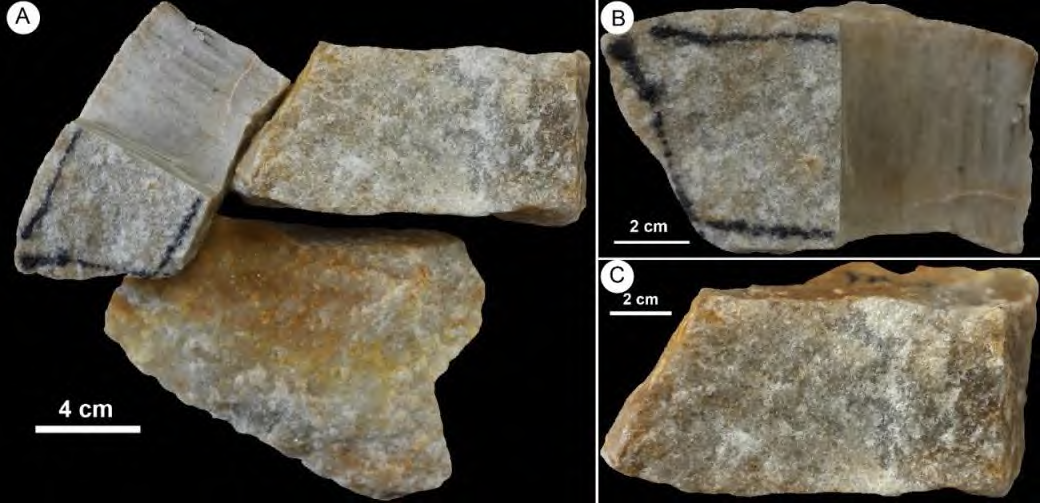

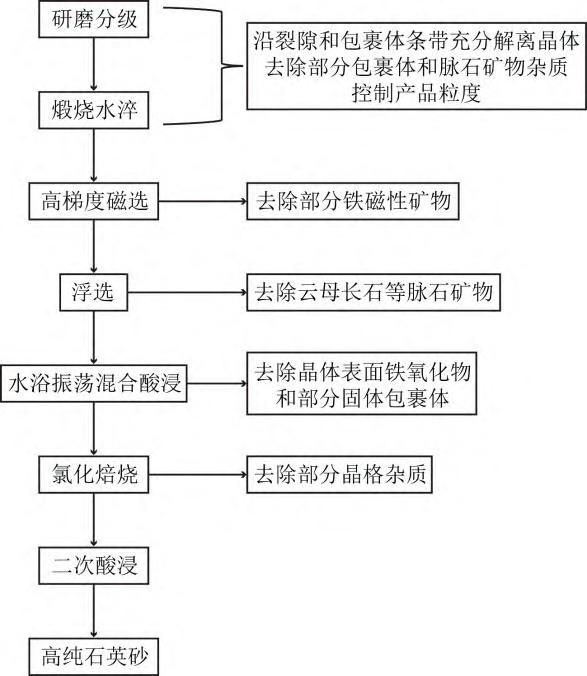

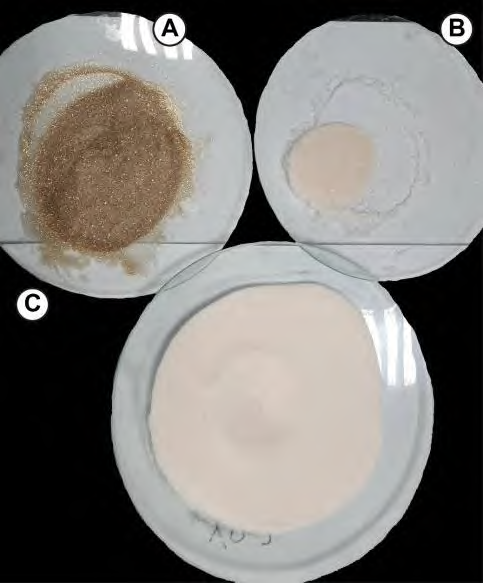

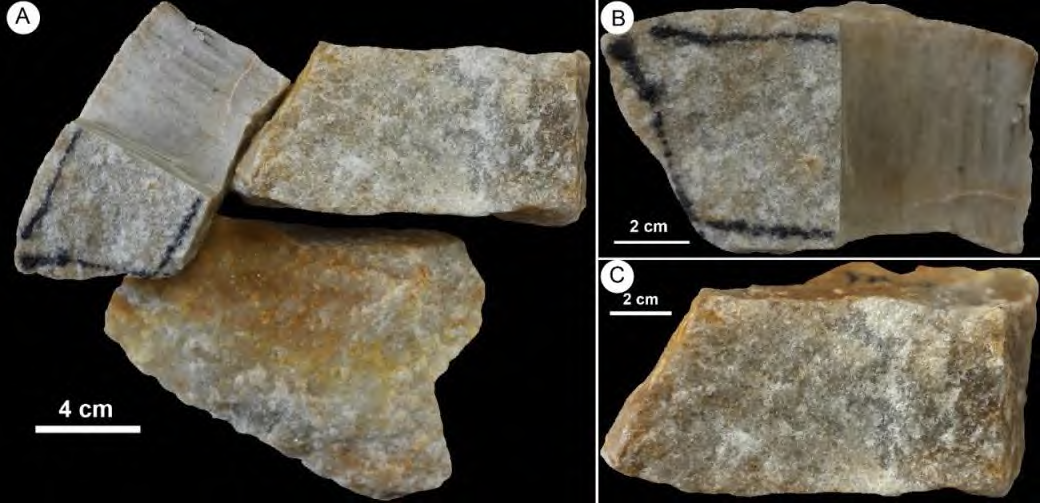

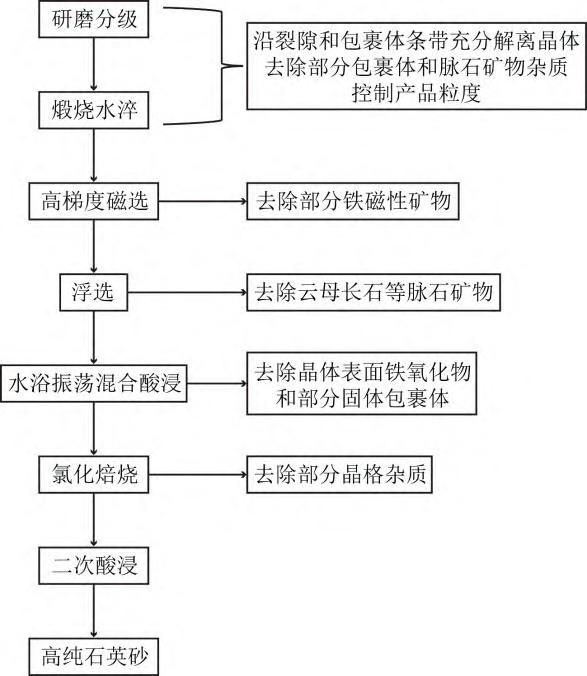

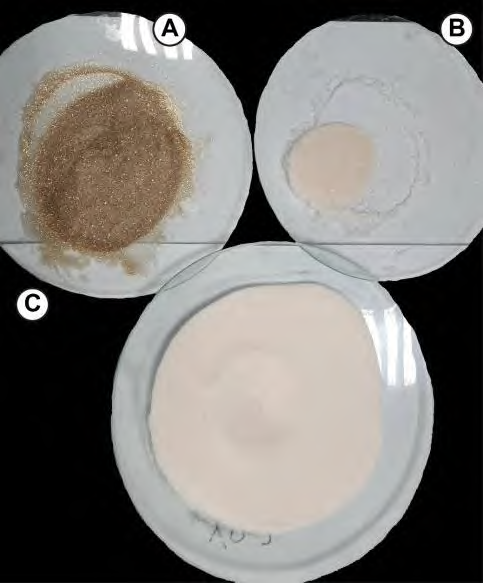

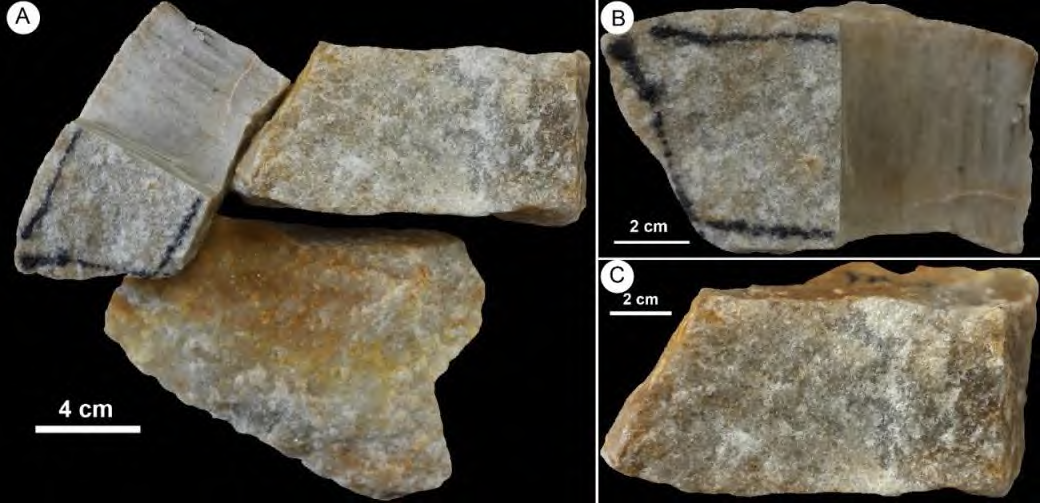

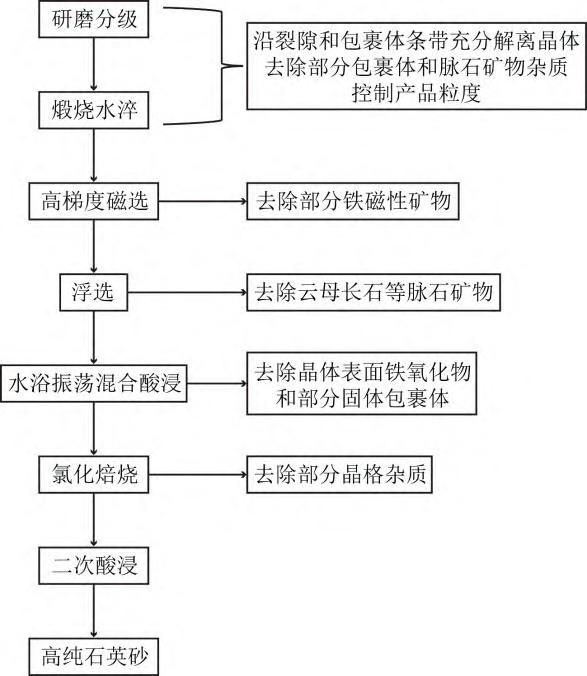

首先将用于提纯试验的块样(图 1C)浸泡在盛放 10%稀盐酸的烧杯中,置于 60℃的加热板上加热 1 小时后取出,使用软毛刷仔细清理样品表面的粘土等附着物后,将块样放入电热干燥箱中烘干。在氧化锆陶瓷研钵中将矿石破碎成<2 cm 的碎块,将其置于行星球磨机中研磨(球磨罐和研磨球为氧化锆材质)。由于熔制石英坩埚的高纯石英砂要求粒度控制在0.1~0.3 mm 的范围内,为此,使用标准尼龙筛分选出 70~140 目(109~212 μm)的颗粒组分,用于之后的提纯流程。研磨分级目的是充分解离样品中的矿物,控制粒度。将研磨分级后的砂矿样置于实验用小型石英坩埚中,放入箱式炉中煅烧一定时间后,使用坩埚钳将石英坩埚快速取出,并迅速将矿样倾入盛放超纯水的聚四氟乙烯烧杯中进行水淬。煅烧水淬目的是利用石英晶体在高温下的相变规律,促使晶体沿裂隙和包裹体条带破裂,去除部分包裹体和脉石矿物杂质。采用周期式脉动高梯度磁选机,在一定磁场强度下对煅烧水淬后的产物进行磁选,目的是去除部分强磁性矿物(如磁铁矿、磁赤铁矿)和弱磁性矿物(如赤铁矿、褐铁矿等)。将磁选后的矿样置于 XFD-III 0.5L 单槽浮选机中,采用有氟有酸浮选法。保持矿浆浓度在 20%~30%,使用盐酸调整矿浆 pH,氢氟酸为活化剂,捕收剂选用胺类捕收剂。采用一次粗选、一次精选的方案进行浮选。浮选后的产物在浮选机中经过脱药处理后,置于电热干燥箱中 90℃烘干。浮选目的是去除样品中的云母、长石、部分含铁矿物等杂质。将浮选后的产物置于带密封塞的锥形聚四氟乙烯烧杯中,采用 HCl-HF 混合酸体系,在智能防腐振荡水浴器中进行水浴振荡混合酸浸处理。酸浸一方面可去除部分暴露在石英砂表面的铁氧化物和包裹体,另一方面沿晶体裂隙浸入内部,进一步除去晶体内部的脉石矿物和包裹体杂质。将酸浸产物置于真空管式炉中,选用高纯(4N)固体 NH4Cl 作为氯化剂,在 1000℃下氯化焙烧 2h,样品取出后经过水淬、再次酸浸、烘干制成高纯石英砂。氯化焙烧目的是尽可能地去除石英晶体中的 Li、Na、K 等碱金属元素。在超净实验室内,开展样品处理和杂质元素含量测试。采用超纯 HNO3-HF-王水体系消解原矿砂样及提纯各环节产物样品。ICP-MS 测试样品消解后溶液的杂质元素含量,测试的元素包括 Al、B、Ca、Cr、Cu、Fe、K、Li、Mg、Mn、Na、Ni、P、Ti、Zn 等 15 种元素。