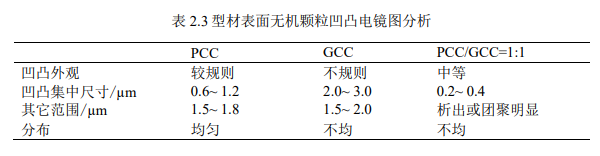

随着国家环保力度的提高,轻质碳酸钙的产地逐渐南移,价格也不断上涨,供货无法得到有效保障。GCC不需要活化就具有较好的流动性,因此逐渐被型材企业采用。GCC不同于轻质活性碳酸钙PCC,在型材中的应用,较大的影响其表面性能。研究其对型材表面光泽度的影响,就成为一项课题。

本文选择使用PCC、GCC、PCC/GCC=1:1三种配方进行研究对比。

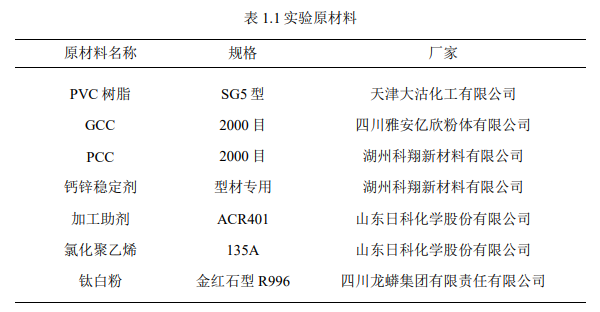

1.1 实验原材料

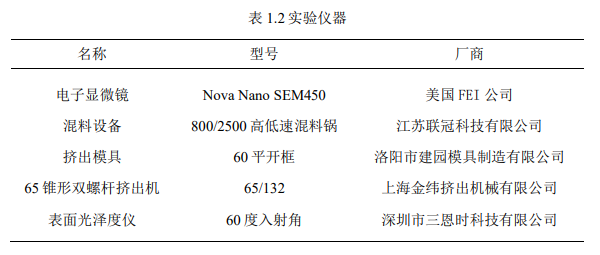

1.2 实验仪器

1.3 基本工艺

将配方中各种原材料,按照树脂、稳定剂、加工助剂、碳酸钙、钛白粉、氯化聚乙烯的顺序,依次投入高速混料锅中,混合到115°时排入冷混锅中,进行低速搅拌到45°,排出到接料斗中,运输到生产平台上,倒入挤出机料斗。

采用适当工艺参数挤出:主机工艺温度186°、188°、175°、165°,过度套温度165°,口模四个区温度均为195°,挤出速度2.5m/min。

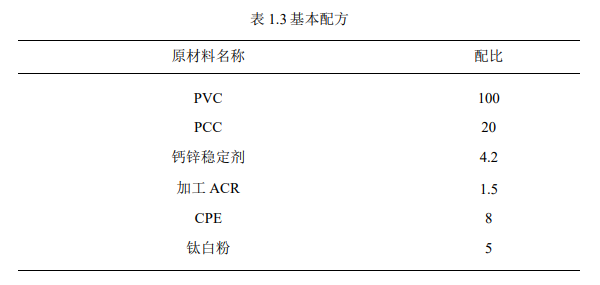

1.4 基本配方

对比配方采用等量GCC替换PCC,以及PCC:GCC=1:1替换PCC。

通过分析型材内部和表面无机相与树脂相间的电镜数据。无机分散相与树脂连续相间的界面尺寸与作用力相关,型材表面物理形态缺陷,如凹凸、孔洞、裂纹、撕裂、无机物堆积等,直接影响光泽度。

型材断面电镜数据同时显示了无机颗粒的外观形态。

整体而言,相比PCC,添加GCC的配方,无机相与树脂相间作用更低,型材表面的缺陷部位,如孔洞、裂纹、凹凸、撕裂和无机粉体析出堆积等现象更加明显,降低表面规则度,增加入射光的吸收、漫反射等,降低型材表面光泽度。

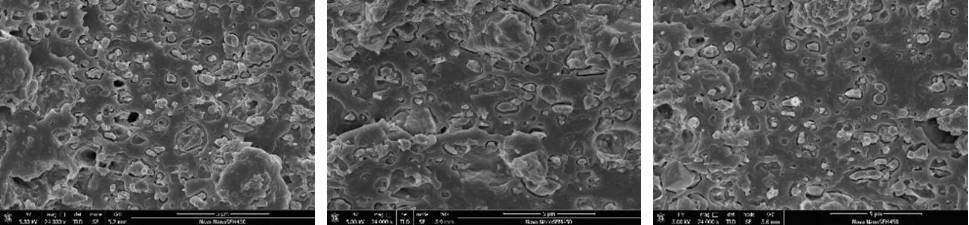

2.1 型材断面电镜图分析

图1.1添加PCC、GCC和PCCGCC/GCC=1:1型材断面电镜图(放大比例:24K倍)

通过型材断面电镜数据分析,GCC相比PCC,与树脂相的间隙和界面作用力更弱,外观规则度低,粒径分布集中度低。

型材加工后期,PVC熔体与无机物由于不同的熔融温度,存在较大的冷却收缩差,并在两相间形成收缩应力。二者较弱的界面作用力,特别是GCC中较大尺寸的颗粒,更容易脱落,在树脂间形成大间隙的镶嵌型颗粒孔洞,是制品内应力的来源。

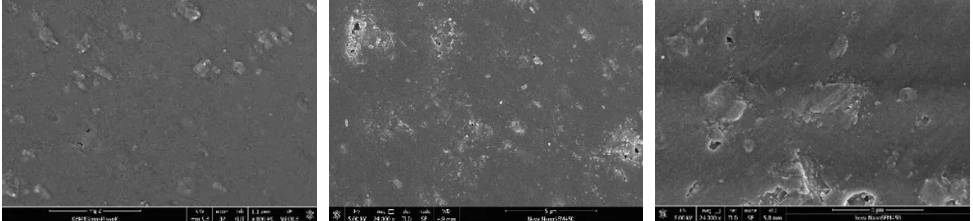

2.2 型材表面孔洞电镜图分析

图1.2添加PCC、GCC和PCC/GCC=1:1型材表面电镜图(放大比例:24K倍)

电镜数据表明,相比PCC,添加GCC的配方,型材表面单位面积孔洞尺寸更大,在0.4~2.0µm,数量更多。混掺介于二者之间。

大多孔洞是团聚粉体形成,周围伴随许多细孔。少量孔洞是大的不规则颗粒在熔体表面露头,撕裂熔体形成。

通过分析无机填充物与PVC基材的界面厚度可知,GCC配方产品的两相界面间隙较大,说明二者相互作用较弱。

制品表面大量孔洞会通过吸收入射光、减少反射光的方式,降低型材表面光泽度。

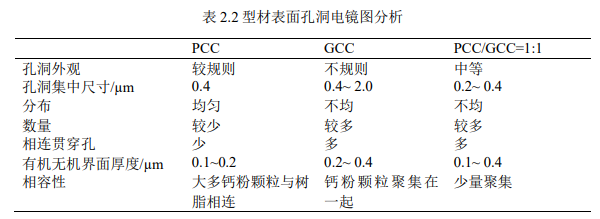

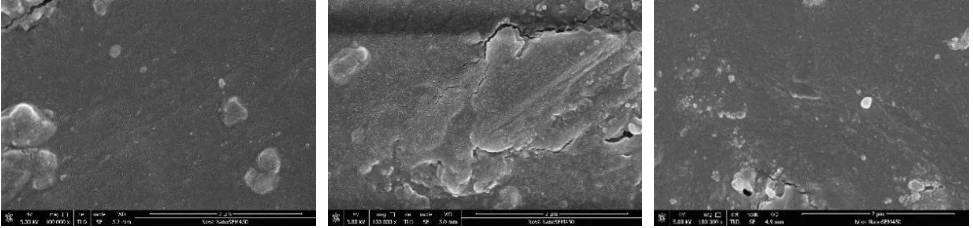

2.3 型材表面的无机颗粒凹凸电镜图分析

图1.3添加PCC、GCC和PCC/GCC=1:1型材表面无机颗粒凹凸电镜图(放大比例:24K倍)

数据表明,无机粉体在型材表面形成较大尺寸和面积的凹凸不平区域。

相比PVC树脂中添加PCC配方,添加GCC的配方,型材表面单位面积颗粒凹凸等现象数量更多,且外观不规则度和尺寸更大,分布离散,数量更多。混掺配方则介于二者之间。根据凸凹的尺寸范围,猜测无机粒子中3µm以上大颗粒对型材表面影响较大。

凸凹的型材表面,增加光的漫反射,会降低表面光泽度。

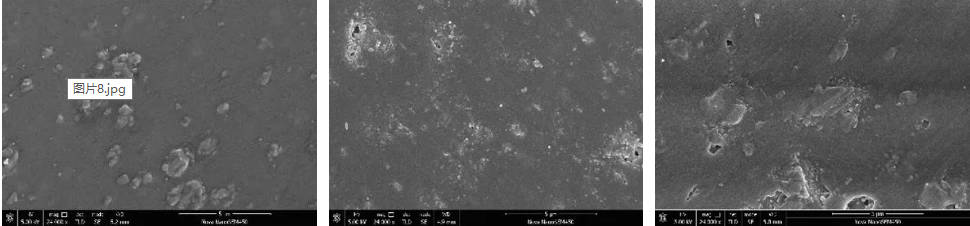

2.4 型材表面裂纹

图1.4添加PCC、GCC和PCC/GCC=1:1型材表面裂纹电镜图(放大比例:24K倍)

无机颗粒在型材表面的裂纹,类似孔洞效果,降低表面规则度,吸收入射光和增加漫反射,降低表面光泽度。

PCC配方型材表面也有撕裂痕,但是GCC配方在深度、宽度和长度等三维尺寸上更加明显,数量更多,且外观不规则度和尺寸更大。GCC不无则外观可能影响型材表面裂纹程度。

粉体中1~2µm的团聚物、更大颗粒3µm的不规则外观与熔体的接合边缘部位,可能是型材表面形成裂纹等缺陷的主要原因。

2.5 无机粉体表面析出或堆积

无机粉体中1~2µm的团聚物、3µm以上更大颗粒,会造成熔体破裂,在型材表面形成析出或较大的熔体撕裂现象。

1)型材断面电镜数据表明,GCC粉体中少量3µm以上的较大尺寸颗粒,以及由1µm粉体团聚而成的大颗粒,对制品外观缺陷影响较大。

在PVC加工冷却定型过程中,内部无机相外观尺寸基本不变。树脂相冷却较慢,收缩较大。相间较大收缩应力,使得界面作用较弱的无机粒子从树脂相中脱落,在树脂相间形成大尺寸的镶嵌形孔洞缺陷,是制品内应力的来源,并且影响制品外表面形态和性能。

GCC相比PCC,与PVC树脂的表界面作用力更弱,两相出现明显的分离间隙,形成了更多的孔洞。

2)型材表面电镜数据表明,大多孔洞是团聚粉体形成,周围伴随许多细孔。少量孔洞是大的不规则颗粒在熔体表面露头、撕裂熔体形成。GCC配方的型材表面,相比PCC配方,表面出现更多的孔洞,吸收入射光线减弱反射光,直接影响光泽度。

1µm以下尺寸的粉体容易受液桥力影响,团聚成微米级较大粒径、表面张力较大的颗粒,也会在熔体内部造成大体积的缺陷。当熔体破裂时,恰好出现在熔体表面时,就会生成较大尺寸不规则孔洞,甚至析出或连续的熔体撕裂。

1µm以上较大不规则的颗粒形态与弱的表界面作用,使得无机粉体在熔体中的运动状态呈现不规则化和较大的流动速度梯度差。熔体本身具有的粘弹特性,使得分子链恢复具有延迟性。无机粉体的不规则运动速度梯度,在熔体内部产生大量的空穴和挤压密实区,这些缺陷结构最终传导到熔体表面,生成大量的孔洞、凹凸、裂纹或大的撕裂带。靠近熔体表面的空穴,破裂时形成孔洞,未破裂形成表面的凹凸。更大的GCC颗粒的尖角,可能会形成尖锐撕裂。

3)相比PVC树脂中添加PCC配方,添加GCC配方的型材表面,出现更多的不规则的凹凸颗粒现象。混掺配方则介于二者之间。根据凸凹的尺寸范围,猜测无机粒子中3µm以上大颗粒露头现象对型材表面影响较大。

凸凹的型材表面,入射光线形成较强的漫反射,会降低表面光泽度。

4)GCC配方的型材表面,出现更多的裂纹或无机物堆积现象,也会吸收或漫反射入射光,降低其表面光泽度。

粉体中1~2µm的团聚物、更大颗粒3µm的不规则外观与熔体的接合边缘部位,可能是型材表面形成裂纹等缺陷的主要原因。